Заземление. Что это такое и как его сделать.

Вторник, 5 июня 2012 г.Рубрика: Познавательное

Метки: Заземление | стройка

Просмотров: 28989

Подписаться на комментарии по RSS

Д. Основные способы строительства

Д1. Модульное заземление (для обычных грунтов)

Д1.1. Особенности решения

Д1.1.1. Универсальность и простота применения

Д1.1.3. Зависимость уменьшения сопротивления заземления от увеличения глубины электрода

Д1.2. Расчёт получаемого сопротивления заземления

Д1.4. Достоинства и недостатки

Д2. Электролитическое заземление (для вечномёрзлых или каменистых грунтов)

Д2.1. Особенности решения

Д2.1.1. Простота применения в вечномёрзлых или каменистых грунтах

Д2.2. Расчёт получаемого сопротивления заземления

Д2.4. Достоинства и недостатки

Д. Основные способы строительства

Напомню о достоинствах и недостатках традиционных способов строительства заземлителей, описанных в прошлой части:

| Несколько коротких электродов (п. Г1.4)

Достоинства: |

- простота

- дешевизна материалов и монтажа

- доступность материалов и монтажа

Недостатки:

- высокая стоимость доставки материала на объект

- необходимость применения большого объема грубой силы

- необходима сварка

- большая площадь, занимаемая заземлителем

- небольшой срок службы электродов в 5-15 лет

- неудобный монтаж

Одиночный глубинный электрод (п. Г2.4)

Достоинства:

- высокая эффективность

- компактность

- сезонная НЕзависимость качества заземления

Недостатки:

- высокая стоимость буровых работ

- необходима сварка

- небольшой срок службы электродов в 5-15 лет

Остановился я на общих словах:

В конце двадцатого века было разработано решение, которое обладает достоинствами обоих описанных выше способов, не имея присущих им недостатков.

Кроме того, сильное влияние засоления грунта на снижение сопротивления заземления (п. Г1.5.) настолько привлекло внимание инженеров, что было найдено “лекарство” от недостатков этого метода — вымывания соли из грунта и коррозии электродов. Оно породило очень интересный способ строительства заземлителя, применимый даже там, где пасуют простые металлические электроды — в вечномёрзлых, а также каменистых грунтах.

Д1. Модульное заземление (для обычных грунтов)

Идеальным сочетанием вышеописанных свойств способов строительства был бы какой-то способ, имеющий такой набор:

Достоинства:

- простота

- дешевизна материалов и монтажа

- доступность материалов и монтажа

- высокая эффективность

- компактность

- сезонная НЕзависимость качества заземления

- нет

Увы, чудес не бывает! :-)

Тем не менее, чего бы нам хотелось:

- сократить длину (глубину) монтируемых заземляющих электродов для удобства их ручного монтажа (чтобы не забивать эти электроды со стремянки)

- оставить большую длину (глубину) заземляющих электродов

- убрать буровую установку

- убрать кувалду

- убрать сварку

- увеличить срок службы электродов без увеличения размеров до… ну пусть будет 100 лет :-)

- сохранить адекватную стоимость материалов.

Немного фантастично, но решение оказалось простым: технология, получившее название “модульное штыревое заземление”, сокращено “модульное заземление”

При таком способе строительства заземляющий электрод необходимой длины (глубины) представляет собой сборную конструкцию из нескольких коротких (1,5 метра) стальных штырей-модулей, имеющих небольшие поперечные размеры (диаметр менее 20 мм) с цинковым или медным покрытием, которые соединяются последовательно друг за другом. Для заглубления используется обычный бытовой электрический отбойный молоток с достаточной энергией удара.

При таком способе строительства заземляющий электрод необходимой длины (глубины) представляет собой сборную конструкцию из нескольких коротких (1,5 метра) стальных штырей-модулей, имеющих небольшие поперечные размеры (диаметр менее 20 мм) с цинковым или медным покрытием, которые соединяются последовательно друг за другом. Для заглубления используется обычный бытовой электрический отбойный молоток с достаточной энергией удара.

Как и в случае “обсадной трубы” (п. Г2) — большая площадь контакта заземлителя с грунтом достигается большой длиной (глубиной) электрода. За счет достижения глубинных слоев грунта, в большинстве случаев имеющих меньшее удельное электрические сопротивление, такой способ имеет большую эффективность (меньшее сопротивление заземления).

Соединение штырей между собой может производится несколькими способами:

«глухое отверстие + шип». На одной стороне штыря имеется глухое отверстие глубиной 50-70 мм, а на другой стороне — шип длиной 50-70 мм, имеющий диаметр чуть больше паза. При монтаже шип запрессовывается в отверстие.

- «глухое отверстие + штифт + глухое отверстие». Штырь с обоих сторон имеет глухое отверстие глубиной 50-70 мм. Штифт длиной 100-140 мм используется в виде отдельной дополнительной детали. При монтаже он вставляется между штырями и запрессовывается в оба отверстия.

- «резьба + муфта + резьба». Штырь с обоих сторон имеет резьбу длиной 50 мм. Муфта, отрезок трубы с внутренней резьбой, используется в виде отдельной дополнительной детали. При монтаже она накручивается на заглубляемый штырь, после чего в нее закручивается следующий штырь.

Считается весьма ненадежным способом соединения.

Как показала многолетняя практика — это наиболее надежный способ соединения, позволяющий монтировать сборные заземляющие электроды до 40 метров глубиной с гарантированным сохранением необходимых электрических и антикоррозионных свойств по всех длине.

Такая глубина является компромиссом между максимальной энергией удара отбойного молотка, силой трения между монтируемым электродом и грунтом, механической прочностью муфты (её стоимостью). Без увеличения энергии удара невозможно еще большее заглубление электрода из-за силы трения. При увеличении энергии удара необходимо увеличивать прочность муфты, что вызывает увеличение её стоимости.

Д1.1. Особенности решения. Антикоррозионные свойства.

Д1.1.1. Универсальность и простота применения

Это решение можно назвать “конструктором”, т.к. из унифицированных элементов собирается любая необходимая конструкция. Например, глубинный электрод на 30 метров.

Все детали имеют промышленное производство, что убирает необходимость что-то “допиливать” на объекте. При этом они имеют одинаковое качество и одинаковые свойства, что играет роль при проведении большого объёма монтажных работ на множестве однотипных объектах, а также положительно влияет на предсказуемость результатов.

Обращение со штырями облегчено, т.к. они имеют длину всего 1,5 метра и вес не более 3-х килограмм. Это позволяет перевозить их в небольшом легковом автомобиле.

Д1.1.2. Долгий срок службы

Покрытие стального штыря слоем цинка или меди увеличивает его срок службы до нескольких раз (относительно срока службы штыря таких же размеров без покрытия).

Способы защиты стали от коррозии у покрытий сильно различаются из-за разного участия этих металлов в электрохимических реакциях, оказывающих наиболее разрушительное влияние на штырь. Из-за разности этих реакций, разности производства, разности стоимости производства — ведутся постоянные споры, какое покрытие всё-таки лучше.

Цинковое покрытие

В паре “цинк-железо” цинк является восстановителем/ донором (wiki). Окисляется/ корродирует прежде всего именно цинк, защищая, таким образом, железо.

Когда вся его масса проучаствует в реакции (окислится) — начнет корродировать сталь.

Достоинства:

Недостатки:

- отсутствие необходимости механической защиты покрытия при монтаже. Повреждение целостности покрытия не приводит к последствиям, т.к. цинк всё равно защищает железо, находясь рядом.

- дешевое, налаженное и широко распространенное производство оцинкованных изделий со стандартной для этого материала толщиной покрытия от 5 до 30 мкм (“горячее” и “холодное” цинкование)

- антикоррозийная защита не только штырей, но и всех металлоконструкций в зоне действия. Однако эти металлоконструкции чаще всего не нуждаются в такой защите.

- сравнительно небольшое увеличение срока службы штыря из-за малой толщины покрытия — до 15-25 лет.

- Толстый слой цинкового покрытия имеет высокую стоимость. Кроме того, очень редко встречается производство, имеющее техническую возможность для этого.

- сокращение срока службы штырей в присутствии большого количества металлоконструкций, расположенных рядом с ними

Медное покрытие

В паре “медь-железо” медь является окислителем, а железо — восстановителем/ донором (wiki). Окисляется/ корродирует прежде всего железо, защищая таким образом медь.

Странно… нам необходимо противоположное действие. Но тут кроется особенность электрохимической реакции: она возможна только в присутствии электролита/ воды. Если железо изолировать от него, то реакция останавливается.

Поэтому медное покрытие должно быть толстым и однородным для того, чтобы не допустить его глубокого повреждения при монтаже и таким образом не допустить попадания электролита/ воды к железу.

При этом положительно сказывается мягкость/ пластичность чистой меди: она сильно уменьшает силу трения при сцарапывании, что не позволяет острому элементу в грунте (например, камню) полностью процарапать покрытие по глубине — до стального сердечника. Камень просто скользит по поверхности, снимая небольшой наружный слой. Такое поведение меди можно сравнить с мылом, используемым для снятия застрявшего на пальце кольца.

Достоинства:

Недостатки:

- очень большой срок службы омеднённого штыря — до 100 лет (при соблюдении целостности покрытия)

- необходимость создания покрытия большой толщины (от 200 мкм) для его защиты от глубокого повреждения при монтаже. Такое покрытие дороже более тонкого.

- дорогостоящее и редкое производство омеднённых изделий с большой толщиной покрытия

Моё субъективное мнение

Раз уж добавляем покрытие для защиты от коррозии, то оно должно обеспечивать наиболее долгий срок службы при одинаковой стоимости производства (в сравнении с другими вариантами).

В этой плоскости я считаю, что лучшим выбором являются омеднённые штыри при условии безоговорочного качества покрытия, выраженного в:

— толщине не менее 200 мкм

— высокой адгезии (wiki) обеспечивающей сохранение защитного слоя при изгибе штыря (иногда встречается при монтаже)

Причём омеднённые штыри гораздо выгоднее оцинкованных из-за высоких цен на изготовление последних при стремлении достигнуть сопоставимый срок службы.

Испытания, проведённые одной из лабораторий экспериментально показали, что срок службы омеднённого штыря с покрытием толщиной 250 мкм в агрессивном грунте (кислом или щелочном) составляет не менее 30 лет, а в обычном суглинке достигнет 100 лет.

Также известно испытание, проведённое с 1910 по 1955 год Национальным Институтом Стандартов и Технологий США (The National Institute of Standards and Technology (NIST)). Было реализовано обширное исследование подземной коррозии, во время которого 36 500 образцов, представляющих 333 разновидности покрытий из черных и цветных металлов и защитных материалов, подвергались испытанию в 128 местах по всей территории Соединенных Штатов.

Одним из результатов этого исследования стал факт, что штырь заземления, покрытый 254 мкм меди, сохраняет свои технические характеристики в течение более 40 лет в большинстве типов почвы. А стержневые электроды, покрытые 99,06 мкм цинка, в этих же грунтах могут сохранять свои качества лишь в течение 10-15 лет.

Underground corrosion (United States. National Bureau of Standards. Circular 579)

Автор: Melvin Romanoff; Издатель: U.S. Govt. Print. Off., 1957)

Отдельно хочу отметить использование в качестве материала штырей нержавеющей стали. Этот материал имеет замечательные антикоррозионные свойства в сочетании с отличными механическими характеристиками, облегчающими производство деталей. Его единственный, но перечеркивающий достоинства недостаток — высокая стоимость.

Д1.1.3. Зависимость уменьшения сопротивления заземления от увеличения глубины электрода

Т.к. данное решение имеет все свойства глубинного заземлителя напомню его особенность (из п. Г2.1).

При увеличении глубины электрода необходимо учитывать, что в однородном грунте сопротивление заземления снижается не пропорционально этому увеличению (больше глубина -> меньше уменьшение сопротивления).

Поэтому при отсутствии на глубине слоев грунта с более низким удельным электрическим сопротивлением стоит рассмотреть вопрос увеличения количества электродов, а не увеличения глубины одиночного электрода. На решение этого вопроса будут влиять и стоимость монтажа дополнительных электродов, и доступность площади для их размещения.

На практике более чем в 70% случаев грунт на глубине более 5 метров имеет в разы меньшее удельное электрическое сопротивление, чем у поверхности, за счет большей влажности и плотности.

Д1.1.4. Суперкомпактность

Небольшая длина штырей и использование небольшого по величине электроинструмента позволяет монтировать глубинные заземлители там, где раньше это было в принципе невозможно: на объектах при самой стеснённой внутриквартальной застройке и даже в подвалах зданий. При проведении работ вне здания для заглубления электрода достаточно “пятачка” земли диаметром 20 см.

Такая компактность особенно актуальна в свете необходимости получения большого количества документов на вскрытие покрытия, проведения работ и последующего облагораживания территории.

Д1.1.5. Никакой сварки

Все элементы конструкции надежно сопрягаются без электро или газосварки. Используются либо неразъёмные, либо резьбовые соединения. Для присоединения к смонтированному электроду заземляющего проводника используется специальный болтовой зажим из латуни или нержавеющей стали.

Д1.2. Расчёт получаемого сопротивления заземления

Расчёт почти полностью повторяет расчёт одиночного электрода из п. Г2.2. за исключением поперечных размеров — у модульного заземления диаметр электрода не превышает 20 мм.

На примере тридцатиметрового составного электрода из омеднённых штырей диаметром 14 мм, смонтированного в канаве глубиной 0,5 метров. Грунт, в котором будет монтироваться этот электрод, будет для упрощения расчёта однородным суглинком, обычным для России, с удельным электрическим сопротивлением 100 Ом*м.

Расчёт проводится в 1 этап.

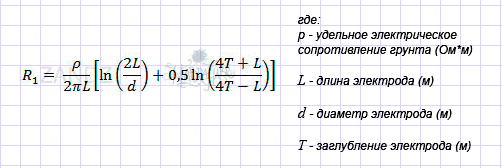

Сопротивление заземления одиночного вертикального заземляющего электрода вычисляется по формуле:

R1 составит 4,7 Ом (при p = 100 Ом*м, L = 30 м, d = 0.014 м (14 мм), T = 15.5 м (T — расстояние от верхнего уровня грунта до середины заглубленного электрода)).

Этот результат хуже, чем у электрода, имеющего диаметр 100 мм, но замечу — уменьшение диаметра электрода в 7 раз (700%) вызвало увеличение сопротивления заземления всего на 27%.

Д1.3. Монтаж

Монтаж модульного заземления очень лёгкий и доступен даже девушке.

Штыри забиваются в грунт друг за другом отбойным молотком постепенно увеличивая глубину заземляющего электрода. Отбойный молоток размещается над штырём.

Задачи монтажника: ровно держать молоток над штырём (не “на весу”, т.е. молоток своим весом давит не на руки, а на монтируемый штырь) и наращивать электрод — устанавливать следующий штырь над уже заглубленным.

Если монтаж выполняется вне здания то, монтаж модульного заземления/ заземлителя производится в канаве небольшой длины и глубиной 0.5 метра в которую также укладывается заземляющий проводник (медный провод или традиционная стальная полоса), идущий до объекта (электрощита).

Если монтаж выполняется внутри здания (в подвале), то монтаж заземлителя производится на уровне пола. Далее медным проводом полученный заземлитель подключается к щиту.

И при использовании стальной полосы и при использовании медного провода для их соединения со штырём в основном используется болтовой зажим из латуни или нержавеющей стали.

Иногда можно встретить способ соединения с помощью экзотермической сварки (смесь горючего материала с медной пылью заливает место контакта проводника и штыря, сваривая их между собой). Но это экзотика.

Подробнее о монтаже резьбовых штырей можно познакомиться на YouTube (ссылка).

UPD: Отбойный молоток можно взять в аренду на сутки (от 500-700 рублей) или купить почти в любом магазине электроинструмента (от 9-10 т.руб.).

Д1.4. Достоинства и недостатки

Достоинства:

- простота и лёгкость монтажа. Все операции производит без серьёзного физического труда один человек без особой подготовки.

- высокая эффективность заземлителя, обеспечивающая низкое сопротивление заземления

- суперкомпактность, позволяющая монтировать заземлитель на очень маленькой площадке или в подвалах

- большой срок службы заземляющего электрода (до 100 лет в суглинке)

- сезонная НЕзависимость качества заземления. Зимой из-за промерзания грунта сопротивление такого заземлителя почти не изменяется из-за нахождения в зоне промерзающего грунта не более 5-10% длины электрода.

- не нужна сварка. Элементы конструкции надежно сопрягаются без неё.

- невозможность монтажа электрода в каменистом грунте. Гвоздь не забить в камень.

- сравнительно высокая цена омеднённых штырей (около 380 рублей за метр) и дополнительной комплектации к ним. Цена много ниже стоимости буровых работ, но она однозначно выше цен на чёрный металлопрокат, используемый при строительства традиционного многоэлектродного заземлителя.

Штырь за счёт высокой механической прочности конструкции может отодвинуть небольшой камень, встреченный на своём пути. Может, изогнувшись в сторону от контакта по касательной с большим камнем, продолжить заглубление не по вертикальной оси. Но попав в достаточно большой камень без возможности отклониться — он встанет.

Однако объективнее сравнивать не “голую” стоимость материалов, а стоимость всех затрат при строительстве заземлителя. Часто оказывается, что суммарные затраты сопоставимы или даже ниже именно у модульного заземления (например, за счёт банальной экономии на доставке материалов на объект).

Д2. Электролитическое заземление (для вечномёрзлых или каменистых грунтов)

Д2.1.1. Простота применения в вечномёрзлых или каменистых грунтах

Д2.1.2. Компактность

Д2.1.3. Образование талика

Д2.1.4. Никакой сваркиД2.2. Расчёт получаемого сопротивления заземления

Д2.4. Достоинства и недостатки

Напомню об отмеченном в п. Г1.5. методе иногда применяемом для существенного уменьшения сопротивления заземления.

Засоление грунта в месте размещения электродов путем добавления в него большого объема поваренной соли NaCl. При её растворении в грунте (выщелачивании (wiki)) резко повышается концентрация ионов, участвующих в переносе заряда, а следовательно снижается его (грунта) электрическое сопротивление.

При неоспоримом положительном достоинстве такого метода, а также при его простоте и дешевизне — он имеет два огромных недостатка:

- за счет вымывания соли из грунта (дожди, весеннее таяние снега), концентрация ионов падает до естественного уровня за 2-3 года

- соли вызывают сильную коррозию стали, разрушая электроды и заземляющий проводник за 3-5 лет. Эти недостатки грозят восстановлением заземлителя практически “с нуля”.

Нужны были меры противодействия этим недостаткам и ими стали:

- постоянное поддержание концентрации ионов в грунте. Иными словами, их пополнение новыми порциями.

- использование в конструкции материалов, минимально подверженных воздействию соли, и менее агрессивных компонентов этих солей

В итоге было разработано решение, получившее название «электролитическое заземление» (электролит — раствор солей).

Электрод такого типа представляет собой трубу небольшой длины (обычно 2-3 метра) из нержавеющей стали, имеющей почти по всей длине перфорацию. Внутри этой трубы находятся гранулы (не порошок) смеси солей.

Кроме привычного NaCl в смеси присутствуют еще 3 компонента. Состав якобы является секретом производителей, но мы то знаем, как это бывает :-)

Промышленно выпускается два вида труб. В вертикальном исполнении и горизонтальном (в виде повёрнутой буквы “Г” — вот так “I___”.

Такой электрод помещается в грунт: вертикального исполнения — в заранее сделанную скважину необходимой глубины (2,5 — 3,5 метра); горизонтального исполнения — в заранее выкопанную канаву глубиной 0,7 метра длиной 2,5 метра.

Влага из грунта впитывается солями в электроде и выходит в виде раствора (электролита) в этот же грунт, пропитывая его и вызывая уменьшение его удельного электрического сопротивления.

Из-за чего, уменьшается сопротивление заземления электрода (трубы), размещенной в этом грунте.

Т.к. смесь солей находится в гранулах и в её составе присутствует специальная добавка, она не растворяется всем объемом в весеннее время, когда грунт пропитан водой. Таким образом достигается длительный и равномерный выход электролита из электрода, постепенно увеличивающий (а не просто сохраняющий) концентрацию ионов в окружающем грунте. Обычно заводской “заправки” электрода хватает на 15 лет, после чего возможна неоднократная “дозаправка”.

Применение в качестве материала трубы нержавеющей стали и использовании менее агрессивной, чем NaCl смеси солей, обеспечивают срок службы “оболочки” такого электрода не менее 50 лет.

Д2.1. Особенности решения

Д2.1.1. Простота применения в вечномёрзлых или каменистых грунтах

Конструкция электрода электролитического заземления позволяет использовать его в “проблемных” грунтах.

Вечномёрзлые грунты постоянно (круглогодично в течении сотен лет) находятся в замерзшем состоянии. Встречаются на Севере нашей страны. Глубина промерзания такого грунта достигает 2-х километров (в районе Якутска). Начинается вечная мерзлота с 1-2 метров от уровня земли, т.е. с той глубины, которую не может прогреть солнце в летний период.

Вечномёрзлый грунт очень сложен для строительства заземлителей: он имеет очень высокое электрическое сопротивление (в 100-300 раз больше суглинка) и обладает свойством “выталкивать” из себя металлические электроды из-за эффекта расширения воды при замерзании. Это происходит после летнего оттаивания грунта (перехода грунтовой влаги в жидкое состояние) под этими электродами.

Каменистый грунт, содержащий большое количество камней размером от кулака до метровых валунов, не менее сложен для строительства заземлителей тем, что в него трудно погрузить электроды обычным способом — мешают камни.

Для установки электрода такого типа в горизонтальном исполнении необходима только канава небольшой глубины (0,7 метра), которую сравнительно легко вырыть в обоих типах грунта. Размещение электрода в верхнем слое грунта над вечной мерзлотой избавляет от эффекта “выталкивания”.

Небольшое заглубление электрода делает возможным и ограниченное применение его в скальниках — если над каменным монолитом есть хотя бы метровый слой рассыпчатого (для “пропитывания” электролитом) грунта.

Д2.1.2. КомпактностьЭлектрод электролитического заземления до 12 раз эффективнее обычного стального электрода такого же размера. Это значит в 12 раз уменьшается необходимое количество элементов заземлителя, а значит значительно уменьшается площадь, занимаемая ими.

При этом, очень ослабевает зависимость сопротивления заземления от сезона из-за уменьшения температуры замерзания воды при увеличении в ней концентрации солей до -5 градусов (температура обычного грунта под снежной шапкой). Это убирает необходимость использования дополнительных заземляющих электродов для компенсации роста сопротивления зимой.

Д2.1.3. Образование талика

У свойства электрода уменьшать температуру замерзания грунта есть и негативный момент. Около электрода образуется зона талика (wiki), могущая представлять опасность для фундамента рядом стоящего здания или дорожного покрытия. Зона талика на поверхности грунта представляет собой овал размером около 3х6 метров. Поэтому в ходе проектных работ необходимо учесть это и отдалить электроды от объектов, могущих быть повреждёнными.

Д2.1.4. Никакой сварки

Для присоединения к смонтированному электроду заземляющего проводника используется специальный болтовой зажим из латуни или нержавеющей стали.

Д2.2. Расчёт получаемого сопротивления заземления

Приведу пример расчёта сопротивления заземления электрода горизонтального исполнения, т.к. это наиболее распространённый на практике вариант, имеющего длину горизонтальной части 2,4 метра и её диаметр 65 мм. Грунт, как обычно, будет однородным суглинком с удельным электрическим сопротивлением 100 Ом*м.

Сопротивление заземления одиночного горизонтального заземляющего электрода вычисляется по формуле:

В случае электрода электролитического заземления к формуле добавляется коэффициент, описывающий концентрацию электролита в грунте около этого электрода:

Коэффициент варьируется от 0,5 до 0,05. Постепенно он уменьшается, т.к. электролит проникает в грунт на бОльший объем, при это повышая свою концентрацию. В обычном грунте он составляет 0,125 через 1-2 месяца выщелачивания солей. Процесс можно ускорить добавлением воды в электрод на заключительной стадии монтажа.

R1 составит 4,14 Ом (при С = 0,125, р = 100 Ом*м, L = 2.4 м, d = 0.065 м (65 мм), T = 0.6 м (Т — расстояние от верхнего уровня грунта до середины заглублённого электрода)).

Отличный результат для одиночного заземлителя размером всего в 2,4 метра!

Но, как всегда, расплата за результат в цене такого электрода… О чём ниже в п. Д2.4. (недостатки).

Д2.3. Монтаж

Монтаж электрода электролитического заземления горизонтального исполнения самый простой из всех встреченных мной способов. По сути это банальное закапывание электрода на небольшую глубину.

Роется канава глубиной 0,7 метра и длиной 2,5 метра. На дно опускается электрод. Используя болтовой зажим, подключается заземляющий проводник. Канава закапывается.

Дополнительно можно залить в горловину электрода литров 5 воды для ускорения процесса выщелачивания.

Д2.4. Достоинства и недостатки

Достоинства:

- простота и лёгкость монтажа

- очень высокая эффективность заземлителя, обеспечивающая низкое сопротивление заземления

- компактность, позволяющая монтировать заземлитель на небольшой площадке.

- большой срок службы заземляющего электрода (не менее 50 лет) при его “дозаправке” смесью солей.

- очень слабая сезонная зависимость качества заземления

- не нужна сварка. Элементы конструкции надежно сопрягаются без неё.

Однако, с учётом негативной особенности, описанной в п. Д2.1.3.

Решение изначально создавалось с таким свойством.

- высокая цена электрода (40-60 тысяч рублей за электрод), которая ограничивает широкое использование.

- необходимость отдаления от фундаментов зданий и дорог

Рекомендуется применение электролитического заземления в вечномёрзлых или каменистых грунтах, в которых обычные способы строительства не позволяют добиться необходимого результата или ещё дороже.

На этом всё. Спасибо за внимание! Извините за большой объём информации.

Вопросы можно задать в комментариях или напрямую по моим координатам, указанным в профиле. Я всегда рад помочь в меру своих возможностей и знаний всем интересующимся.

Не стесняйтесь :-) Помните: нет глупых вопросов — есть глупые ответы.

PS Мои знания в области защитных устройств и электросетей весьма скудны и поверхностны. Пожалуйста, имейте это в виду.

Алексей Рожанков, технический специалист.

При подготовке данной статьи использовались следующие материалы:

- Правила Устройства Электроустановок (ПУЭ), часть 1.7 в редакции седьмого издания (гуглить)

- Инструкция по устройству молниезащиты зданий и сооружений РД 34.21.122-87 (гуглить)

- Технический циркуляр 11/2006 ассоциации «Росэлектромонтаж» (гуглить)

- ГОСТ Р 50571.21-2000 (МЭК 60364-5-548-96)

- Underground corrosion (United States. National Bureau of Standards. Circular 579)

- Публикации на сайте "Заземление на ZANDZ.ru"

- Собственный опыт и знания

Заземляющие устройства и системы уравнивания электрических потенциалов в электроустановках, содержащих оборудование обработки информации (гуглить)

Автор: Melvin Romanoff; Издатель: U.S. Govt. Print. Off., 1957)

Еще записи по теме

- Ssmtp - маленький почтальон.

- В Windows 8 будет встроенная поддержка ISO и VHD

- Настройка модема ZTE ZXV10 W300 для ByFly с включением Wi-fi.

- [GW]ammu - программа для управления сотовыми телефонами под Linux

- Плагины для браузера Opera

- Не обновляется Linux Ubuntu 9.10 до 10.04

- KDE объявляет о выходе платформы разработки, приложений и оболочек рабочего стола версии 4.5.0

Оставьте комментарий!